Advanced Monitoring mit

PI Data Historian.

Neue Möglichkeiten durch die Anbindung von

Produktionsdaten in ein PI Historian System.

Bei der Anbindung der komplexen Bausch+Ströbel Abfüllanlagen an übergeordnete Systeme muss viel Energie in die Identifikation und Verknüpfung der relevanten Datensätze, den Aufbau der logischen Strukturen und die Ergänzung um Kontextinformationen gesteckt werden. Darüber hinaus erfordert eine intelligente Auswertung und Analyse der Laufzeitdaten einen erheblichen Aufwand. Da Bausch+Ströbel sowohl PI Systemintegrator als auch Connected Services Partner ist, ergibt sich daraus eine sehr flexible Architektur und Anwendungsfallgestaltung. Die Anwendungen können von der GMP- und Prozessüberwachung bis hin zur automatischen Unterstützung bei der Fehlersuche oder erweiterten Effizienz- und Wartungsauswertungen reichen.

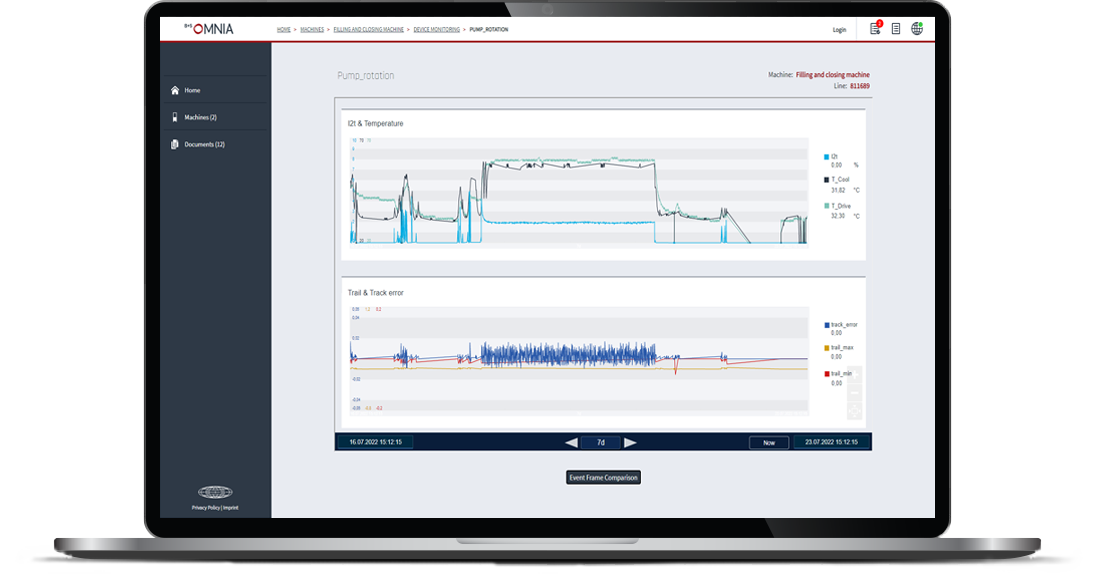

Condition

Monitoring.

Der Fingerabdruck einer Maschine im Normalbetrieb kann durch die permanente Überwachung von Zustandsdaten identifiziert werden. Die Informationen können dazu verwendet werden, Abweichungen während der laufenden Produktion automatisch zu erkennen und automatische Benachrichtigungen an die betroffenen Ansprechpartner zu senden. Durch die Einbindung zusätzlicher Condition Monitoring Sensorik ist es möglich, mehr Daten zu sammeln und intelligentere Algorithmen zu implementieren, ohne dabei Änderungen am validierten Maschinensystem vorzunehmen.

Vorteile

- Minimieren von Problemen während einer Charge.

- Automatische Benachrichtigungen beim Erkennen von Abweichungen.

Process Monitoring.

Prozessdaten, wie Temperaturen in der Sterilisierzone oder Gewichtswerte der Füllstation sind entscheidend für eine erfolgreiche Produktion und die anschließende Freigabe der Charge. Abweichungen von den Zielwerten können durch eine stetige Überwachung der prozesskritischen Informationen früh identifiziert werden. Die Anpassung der Produktionsparameter innerhalb des erlaubten Rahmens ermöglicht die effektive Vermeidung von Schlechtobjekten.

Vorteile

- Sicherstellung der Chargen-Freigabe.

- Vermeidung von Ausschuss.

- Automatische Benachrichtigung, wenn Abweichungen erkannt werden.

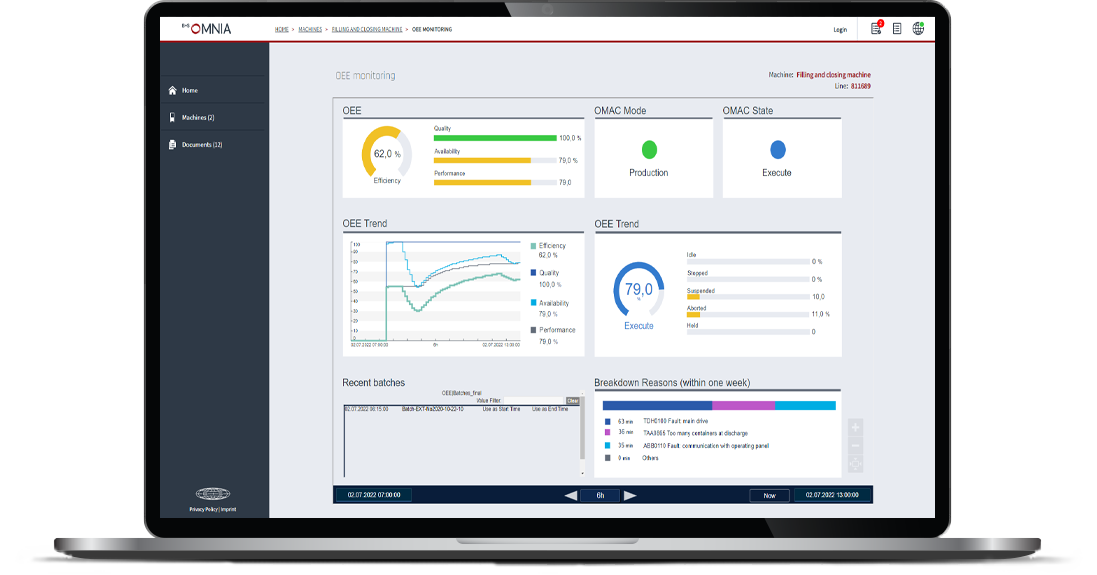

OEE Monitoring.

Basierend auf dem standardisierten OMAC-Modell kann die Anlageneffektivität jederzeit in OMNIA eingesehen werden.

Neben der Langzeitentwicklung der Effektivität, können auch einzelne Chargen miteinander verglichen werden.

Durch eine Analyse der Maschinenalarme, die Stillstände verursacht haben, können Probleme lokalisiert und der OEE gesteigert werden.

Vorteile

- Einsicht in die Anlageneffektivität jederzeit möglich.

- Steigerung der Effizienz durch die Analyse der Stillstandsgründe.

- Übersicht über Langzeitentwicklungen und Chargenvergleichen.